2205双相钢2507双相钢254SMO904LN08367N08926合金哈氏合金C276哈氏合金C22INCONEL600INCONEL625INCOLOY800N08810INCOLOY825MONEL40020合金纯镍NI201钛GR.1钛GR.2钛合金GR5ERNICRMO-3ERNICRMO-4253MAN06601合金310SC2000合金N07718合金N06059合金G30合金31合金锆ZR702ERNI-1ERNiCu-7焊丝ERNiCr-3焊丝Invar36因瓦合金

宁城了解825合金的耐腐蚀性及焊接性

825合金是固溶强化型镍基耐蚀合金,在热加工过程中或热处理过程中可能会在晶界上析出碳化物,这些碳化物对825合金的耐腐蚀性能产生不利影响。国内某香料制造公司的SR101反应器由国内生产的825合金制造,使用半年后发现合金材料受到严重腐蚀,经过分析发现,腐蚀裂纹为晶间裂纹,裂纹粗大,深度较浅。材料金相分析结果显示材料中分布着大量碳化物。分析腐蚀产物,发现产物为碳化物。由于罐子材料存在大量碳化物,这些碳化物分布在材嵙中,使材料的耐蚀性下降。研究发现,经过固溶处理的管子在使用中耐蚀性较好。推荐的固溶处理温度为980゜C。

825合金从高温到常温均为奥氏体组织,通常情况下,当奥氏体不锈钢的晶间腐蚀是敏化处理时碳向晶粒间界的扩散较铬快,因此在晶粒间及其邻近区域的铬由于M23C6型碳化物在晶粒间沉淀而发生贫化现象。如铬含量降低至钝化所需的铬含量极限以下,由于构成大阴极-小阳极的微电池,加速了沿晶粒间界的腐蚀。825合金在中温敏化处理时,在晶界上出现富Cr的M23C6沉淀,从而导致晶间腐蚀。另外,MC相(TiC)也可能导致825合金的晶间腐蚀。TiC为高温析出相,约从800゜C开始形成,900゜C左右形成最快,大量细小的TiC分散沉淀,随温度升高TiC又开始溶解,从900゜C加热到1200゜C,TiC数量不断减少,1150゜C以上具有高溶解度,当温度超过1150゜C时TiC会大量溶解。因此,在强酸性环境中,M23C6和TiC都会对825合金的腐蚀性能产生影响。因此,为了降低腐蚀倾向825合金的最终热加工温度应在1050゜C以上。要防止825合金出现晶间腐蚀倾.向,除了常规的降低C含量以外,还应提高Ti/C等成分比例,在热加工过程中应在TiC大量析出的温度区间反复变形,使形成的TiC沉淀分布在奥氏体基体中。

825合金是一种含少量Al和Ti的Ni-Fe-Cr奥氏体金属材料,具有耐腐蚀性、强度高、抗高温氧化性能、焊接性好。825合金焊接时,由于S、P等杂质在焊缝金属中偏析,S和Ni形成的Ni-NiS低熔共晶在晶间形成薄膜,易导致晶间裂纹,因此S和P是有害元素。825合金导热性差,焊接热量不易扩散,容易出现过热,造成晶粒粗大,使晶间夹层厚度增大,减弱了晶间合力。还能使焊缝金属的液固存在时间过长,促进了热裂纹的形成。

825合金具有较高的热裂纹(结晶裂纹、液化裂纹和高温失塑裂纹)敏感性,在焊接时,结晶裂纹最容易在焊道弧坑产生,形成火口裂纹。结晶裂纹在固相线以上稍高温度形成。液化裂纹主要出现在靠近熔合线的热影响区。液化裂纹是一种沿奥氏体晶界开裂的微裂纹,其尺寸小,多出现在焊缝熔合线的凹陷区和多层焊的前层焊缝。液化裂纹的成因,一般认为是焊接时热影响区或多层焊焊缝层间金属在高温下使奥氏体晶界上的低熔点共晶被重新融化,金属的塑性和强度急剧下降,在拉伸力作用下沿奥氏体晶界开裂而形成的。高温失塑裂纹一般发生在热影响区或者焊缝中。

825合金的焊缝液态金属流动性很差,焊缝不像钢那样,焊缝金属容易湿润展开,即使增大焊接电流也不能改进焊缝金属的流动性,反而起到反作用。由于825合金液态焊缝金属的流动性差,不易流到焊缝两边,因此具有良好的焊缝形貌。在焊接时,需要采用摆动工艺,但是应该是小幅度摆动,摆动距离不能超过焊条及焊丝直径2.5倍。为了更好地控制焊缝接头的金属填充,825合金材质接头的坡口角度应该大一些,以便实现摆动焊接工艺。

825合金的热加工性

825合金热成型区间窄,变形抗力较高。对825合金进行了热压缩和热拉伸试验后发现,825合金在热拉伸时的断面收缩率随着拉伸温度的增加而先增加后降低。按照实际生产中的要求(实际生产中一般要求断面收缩率大于50%为热塑性临界值),825合金的热加工临界温度值为Tc=1240゜C,825合金在高应变速率条件下的热加工区间为1050゜C

相关产品

什么是825合金的热加工性、焊接性、腐蚀性

什么是825合金的热加工性、焊接性、腐蚀性 Inconel625合金UNS N06625焊接性分析

Inconel625合金UNS N06625焊接性分析 N08020合金热处理、焊接性和冷热加工

N08020合金热处理、焊接性和冷热加工 S31254 254SMO的焊接性和切割加工性如何

S31254 254SMO的焊接性和切割加工性如何 S31803双相钢冷热加工性能和焊接性能

S31803双相钢冷热加工性能和焊接性能 蒙乃尔400合金热处理和焊接性能

蒙乃尔400合金热处理和焊接性能 2507、2205双相钢的成分和机械、焊接性能

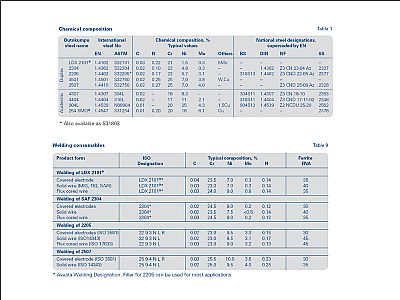

2507、2205双相钢的成分和机械、焊接性能

相关动态

- 暂无内容

扫一扫 添加微信好友

扫一扫 添加微信好友